Линия производства цветного стального листа

Все часто говорят о 'линейке производства цветного стального листа' как о чем-то простом, линейном. Словно нажал кнопку – и готово. На практике же это гораздо сложнее, гораздо больше нюансов, чем кажется на первый взгляд. Многие начинающие компании недооценивают этот аспект, и результат получается не совсем тем, что ожидали. Попробую поделиться некоторыми наблюдениями, рожденными многолетним опытом работы в этой сфере.

От выбора сырья до готового листа: основные этапы

Начнем с самого начала – с выбора исходного материала. Влияние марки стали на конечный продукт колоссально. Нельзя просто взять первую попавшуюся сталь, нужно тщательно учитывать состав, механические свойства, требования к коррозионной стойкости. Например, при производстве листового цветного металла для автомобильной промышленности, требования к чистоте металла и однородности структуры особенно высоки. Это напрямую влияет на качество штамповки и последующей обработки.

Помню, однажды нам завезли партию стали, заявленную как 'нержавеющая'. После первых же испытаний выяснилось, что она не соответствует заявленным характеристикам. Незначительное отклонение в составе, а последствия – катастрофические. Листы получались с дефектами, требующими дорогостоящей переработки или вовсе отбраковки. Это был болезненный урок, который я запомнил на всю жизнь. Нужно всегда проверять соответствие партии спецификации и, при необходимости, проводить дополнительные лабораторные исследования.

Далее идет процесс прокатки. Здесь опять же – тонна нюансов. Температура, скорость, давление – все эти параметры должны быть строго контролируемыми. Неправильно отрегулированные параметры могут привести к образованию дефектов, таких как царапины, вмятины, деформации. Сейчас активно используются современные системы контроля качества, но и здесь человеческий фактор играет немаловажную роль.

Особенности производства различных марок стали

Разные марки листового цветного металла требуют разных технологий производства. Производство высокопрочной стали, например, отличается от производства стали с высокой коррозионной стойкостью. Для высокопрочной стали требуется более сложная схема термической обработки, а для коррозионностойкой – более строгое соблюдение технологических режимов.

Например, при производстве стали типа 304 (аустенитная нержавеющая сталь) очень важно контролировать содержание углерода и других легирующих элементов. Избыток углерода может снизить коррозионную стойкость, а недостаток – ухудшить механические свойства. Мы использовали листовой цветной металл 304 для производства резервуаров для пищевой промышленности, и контроль качества здесь был особенно строгим. Проводили регулярные проверки химического состава и механических свойств, чтобы убедиться в соответствии требованиям.

В последнее время наблюдается рост спроса на стали с улучшенными механическими свойствами, такими как высокая прочность и ударная вязкость. Производство таких сталей требует использования более современных технологий и оборудования. Необходимо постоянно следить за развитием отрасли и внедрять новые технологии, чтобы оставаться конкурентоспособными.

Технологии обработки и контроля качества готового листа

После прокатки листовой цветной металл подвергается различным видам обработки – резке, гибки, штамповке, сварке. Каждая из этих операций требует определенного оборудования и технологических режимов. Неправильное выполнение этих операций может привести к деформации листа, появлению дефектов, снижению прочности.

Особое внимание уделяется контролю качества готового листа. Используются различные методы контроля – визуальный осмотр, ультразвуковой контроль, рентгеновский контроль, химический анализ. Эти методы позволяют выявить дефекты, которые не видны невооруженным глазом.

При использовании высокоточного оборудования, такого как прессы для штамповки, важно правильно настроить параметры оборудования и обеспечить регулярное техническое обслуживание. Это позволяет избежать ошибок при обработке листа и получить готовый продукт с заданными характеристиками. В нашем случае, мы часто использовали сталь для изготовления деталей машин, где точность размеров играет первостепенную роль.

Типичные ошибки при производстве и способы их устранения

Как и в любом производственном процессе, при производстве листового цветного металла возникают различные ошибки. Неправильный выбор сырья, нарушение технологических режимов, некачественное оборудование – все это может привести к снижению качества продукции.

Одна из самых распространенных ошибок – это недостаточный контроль качества на всех этапах производства. Если дефект выявлен на поздних этапах, его исправление может быть очень дорогостоящим или даже невозможным. Поэтому необходимо проводить регулярный контроль качества на всех этапах производства, начиная с приемки сырья и заканчивая отгрузкой готовой продукции. В нашей компании мы внедрили систему контроля качества, основанную на принципах статистического контроля качества.

Еще одна распространенная ошибка – это недостаточная квалификация персонала. Технологический процесс требует от работников определенных знаний и навыков. Необходимо регулярно проводить обучение и повышение квалификации персонала, чтобы обеспечить высокое качество продукции. Мы проводим регулярные тренинги для наших сотрудников, чтобы они были в курсе последних достижений в области производства листового цветного металла.

Перспективы развития отрасли

Отрасль производства листового цветного металла постоянно развивается. Появляются новые технологии, новые материалы, новые требования к качеству продукции. Одним из перспективных направлений развития является использование искусственного интеллекта и машинного обучения для оптимизации производственных процессов и повышения качества продукции.

В частности, можно использовать системы машинного зрения для автоматического контроля качества листа, а также алгоритмы машинного обучения для прогнозирования дефектов. Это позволяет снизить затраты на контроль качества и повысить эффективность производства. ООО Шаньдун Хунъюй Вентилятор, как производитель промышленных вентиляторов, заинтересован в использовании современных технологий для повышения качества комплектующих, а значит, и готовой продукции.

Необходимо также уделять внимание экологическим аспектам производства. Производство листового цветного металла – это энергоемкий процесс, который может оказывать негативное воздействие на окружающую среду. Поэтому необходимо внедрять экологически чистые технологии и использовать возобновляемые источники энергии.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Очистная установка с адсорбцией на активированном угле

Очистная установка с адсорбцией на активированном угле -

Вентилятор с водяным распылением для охлаждения и обеспыливания

Вентилятор с водяным распылением для охлаждения и обеспыливания -

Мешочный пылеуловитель MC-Ⅱ с импульсной высокого давления

Мешочный пылеуловитель MC-Ⅱ с импульсной высокого давления -

Вентилятор для подметательной машины

Вентилятор для подметательной машины -

Металлические воздуховоды

Металлические воздуховоды -

Рудничный вентилятор

Рудничный вентилятор -

Вентилятор Рутса

Вентилятор Рутса -

Туннельный вентилятор

Туннельный вентилятор -

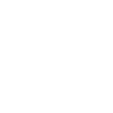

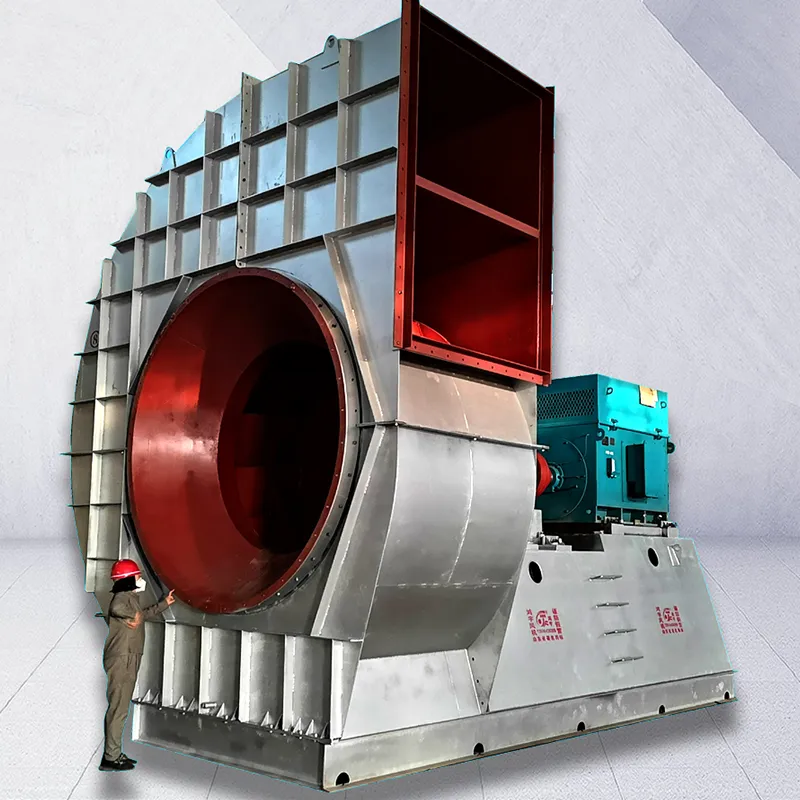

Вентилятор для промышленных печей

Вентилятор для промышленных печей -

Стеклопластиковые воздуховоды

Стеклопластиковые воздуховоды -

Высокотемпературный вентилятор

Высокотемпературный вентилятор -

Пластиковые воздуховоды

Пластиковые воздуховоды

Связанный поиск

Связанный поиск- Вентиляторы осевые 650

- Вентилятор промышленный bif 4b арт нс 1406315

- Осевой вентилятор ов

- Входные элементы осевого вентилятора

- Осевой вентилятор тепломаш во 4м350а

- Осевой вентилятор с монтажной пластиной

- Вентилятор осевой вытяжной era 20x20cm

- Вентилятор осевой во мв

- Вентилятор осевой 710

- Осевой вентилятор 300 мм