Линия цинкования

Линия цинкования… Уже давно не просто элемент защиты от коррозии, а комплексный технологический узел, требующий внимательного проектирования и грамотной эксплуатации. Часто начинающие заказчики рассматривают это как механический процесс, забывая о химии, электротехнике и логистике. В итоге, получаем либо неэффективную защиту, либо быстро изнашивающееся оборудование. В этом тексте поделюсь своим опытом, ошибками и наблюдениями, полученными за годы работы с различными оборудованиями для вентиляции. Это не теоретический трактат, а скорее размышления профессионала, который видел многое на своем веку.

Зачем нужна эффективная защита от коррозии?

Конечно, причина очевидна – продление срока службы оборудования. Но дело не только в этом. Коррозия – это нелинейный процесс. По началу она может быть незаметна, но со временем приводит к серьезным повреждениям, снижению производительности и даже полной остановке производства. Например, работающая в агрессивной среде вентиляционная система, не имеющая надежной защиты, может быстро выйти из строя, что, в свою очередь, приведет к значительным финансовым потерям. Особенно это критично для оборудования, работающего с влагой, химикатами или солями. Игнорирование этого фактора – прямой путь к дорогостоящему ремонту и простоям.

Мы когда-то проектировали систему вентиляции для химического завода в провинции Шаньдун. Нам предложили использовать стандартную линию цинкования, но после анализа коррозионной активности окружающей среды и используемых химических веществ, мы поняли, что это будет недостаточно. Пришлось разрабатывать индивидуальную систему с использованием более устойчивых сплавов и дополнительных защитных покрытий. Это потребовало дополнительных затрат, но позволило избежать серьезных проблем в будущем.

Особенности выбора цинкования: виды и применение

Существует несколько видов цинкования – горячее, электролитическое, гальваническое. Выбор зависит от материала детали, требуемой толщины защитного слоя и условий эксплуатации. Горячее цинкование – самый распространенный и экономичный вариант, но оно не подходит для тонких деталей или изделий с сложной геометрией. Электролитическое цинкование обеспечивает более равномерное покрытие и высокую точность, но оно дороже. Гальваническое цинкование, в свою очередь, применяется для изделий, требующих эстетичного внешнего вида и высокой коррозионной стойкости.

В нашей практике часто возникает вопрос о выборе сплава для цинкования. Простое цинковое покрытие может быть недостаточно устойчивым к агрессивным средам. В таких случаях используют сплавы с добавлением алюминия, марганца или других металлов. Эти сплавы обеспечивают более высокую коррозионную стойкость и механическую прочность.

Не стоит забывать и о предварительной подготовке поверхности. Перед цинкованием необходимо удалить ржавчину, окалину и другие загрязнения. Это можно сделать с помощью пескоструйной обработки, химической очистки или других методов. Качество подготовки поверхности напрямую влияет на качество цинкования.

Проблемы и решения: чего ожидать на практике?

Даже при правильном проектировании и эксплуатации линии цинкования, могут возникать различные проблемы. Например, неравномерность покрытия, образование дефектов, коррозия под покрытием. Причин может быть много – от некачественного оборудования до неправильных параметров процесса. Часто, проблема кроется в недостаточном контроле качества.

В одном из проектов мы столкнулись с проблемой образования 'пыли цинка' – мелких частиц цинка, которые оседали на поверхности детали и ухудшали внешний вид покрытия. Пришлось оптимизировать параметры процесса цинкования и установить дополнительную систему фильтрации. Это потребовало времени и усилий, но позволило решить проблему.

Контроль качества цинкования: что нужно проверять?

Контроль качества цинкования – это обязательный этап производства. Необходимо проверять толщину покрытия, равномерность, отсутствие дефектов, а также коррозионную стойкость. Для этого используют различные методы – визуальный осмотр, ультразвуковой контроль, химический анализ. Очень важно иметь четкие критерии приемки и отбраковки продукции.

Мы всегда придерживаемся принципа 'лучше перестраховаться, чем потом исправлять ошибки'. Поэтому, мы проводим тщательный контроль качества на всех этапах производства, начиная от подготовки поверхности и заканчивая финальной проверкой готовой продукции.

Линия цинкования как часть технологической цепочки

Линия цинкования – это не изолированный элемент производства. Она является частью более сложной технологической цепочки, которая включает в себя подготовку деталей, нанесение антикоррозионных покрытий и сборку готового изделия. Важно учитывать все эти факторы при проектировании и эксплуатации линии цинкования.

Например, если детали перед цинкованием подвергаются механической обработке, необходимо учитывать возможность образования царапин и других дефектов. В таких случаях следует использовать более мягкие методы подготовки поверхности или применять дополнительные защитные покрытия.

И, конечно, нельзя забывать о логистике. Необходимо обеспечить эффективную доставку деталей на линию цинкования и отгрузку готовой продукции. Это требует организации складских помещений, использования грузоподъемного оборудования и соблюдения правил техники безопасности.

Современные тенденции в области цинкования

В последние годы наблюдается тенденция к использованию более экологичных и эффективных методов цинкования. Например, разработаны новые сплавы цинка с улучшенными свойствами и внедрены системы рециркуляции цинковых отходов. Также активно развивается направление гальванического цинкования с использованием экологически чистых растворов.

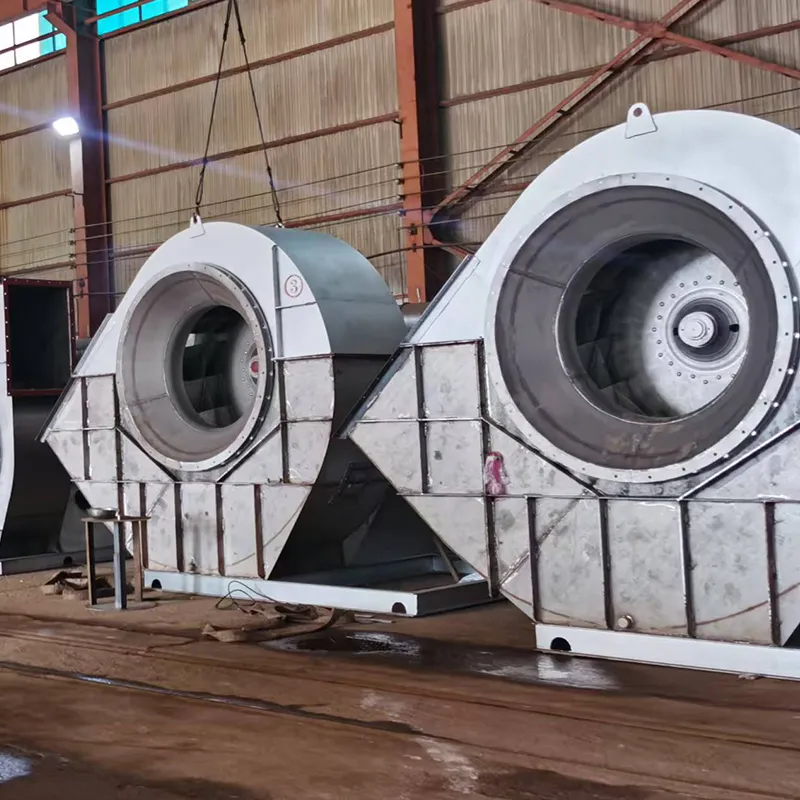

ООО Шаньдун Хунъюй Вентилятор, как производитель промышленного вентиляционного оборудования, уделяет большое внимание внедрению современных технологий в производственный процесс. Мы постоянно следим за новинками в области цинкования и стараемся использовать самые передовые методы защиты от коррозии.

Мы уверены, что правильный выбор и эксплуатация линии цинкования – это залог долговечности и надежности оборудования. Надеюсь, мой опыт и наблюдения будут полезны вам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Спиральные воздуховоды

Спиральные воздуховоды -

Композитные воздуховоды

Композитные воздуховоды -

Вентилятор для пылеуловителя

Вентилятор для пылеуловителя -

Промышленный вентилятор

Промышленный вентилятор -

Металлические воздуховоды

Металлические воздуховоды -

Вентилятор для транспортировки сыпучих материалов и зерна

Вентилятор для транспортировки сыпучих материалов и зерна -

Электродвигатель серии YVF2 с частотным регулированием скорости

Электродвигатель серии YVF2 с частотным регулированием скорости -

Вентилятор с водяным распылением для охлаждения и обеспыливания

Вентилятор с водяным распылением для охлаждения и обеспыливания -

Гибкие воздуховоды

Гибкие воздуховоды -

Мешочный пылеуловитель MC-Ⅱ с импульсной высокого давления

Мешочный пылеуловитель MC-Ⅱ с импульсной высокого давления -

Высокотемпературный вентилятор

Высокотемпературный вентилятор -

Вентилятор для подметательной машины

Вентилятор для подметательной машины

Связанный поиск

Связанный поиск- Вентилятор осевой ywf 2e 300

- Осевые вентиляторы для шахт

- Вентилятор осевой во 8 3 1500

- Вентилятор канальный осевой вытяжной d125

- Вентиляторы осевые серии ywf

- Осевой канальный вентилятор энергосберегающий 125мм блюз

- Осевой вентилятор авито

- Осевой вентилятор teplocontrol info

- Осевой вентилятор rotado bo i d 900

- Направление вращения осевого вентилятора